@SOLID POWER

@SOLID POWER

La batterie qui secoue l’automobile

Elle promet de résoudre le casse-tête de l’autonomie des voitures électriques : la batterie solide pourrait bien être la techno de rupture qu’on attendait. Labos, start-up, constructeurs… la course est lancée.

Voici “l’approche la plus prometteuse pour l’électromobilité du futur”, selon Volkswagen. “Le prochain grand game changer de la conduite durable”, pour Toyota. Cette technologie de rupture qui fait tourner les têtes dans les états-majors de l’automobile, ce n’est pas la batterie lithium-ion, qui équipe déjà les voitures électriques. Ni même la pile à combustible alimentée à l’hydrogène, qui promettait de la remplacer. Cette révolution, c’est la batterie solide, dite aussi “tout-solide”.

Le cœur de la bataille

“Tous les constructeurs automobiles, sans exception, s’y intéressent”, assure Jean-Marie Tarascon, professeur de chimie au Collège de France, médaillé d’or du CNRS pour ses travaux sur les batteries. “C’est vraiment l’actualité du moment”, appuie Florence Rouillon, adjointe à la cheffe du département électricité et hydrogène pour les transports au CEA. Il faut dire que la promesse est alléchante, avec une densité énergétique qui pourrait surpasser de 50 % (certains parlent de 100 %) celle des batteries lithium-ion.

“C’est le cœur de la bataille : embarquer toujours plus d’énergie dans l’espace restreint d’une voiture, sans compromettre la sécurité ni la durée de vie”, souligne Jürgen Hildinger, responsable de la recherche sur les batteries chez BMW. “Avec les batteries solides, il est envisageable d’atteindre 370 wattheures par kilogramme”, calcule Jean-Marie Tarascon. À comparer avec les 250 Wh/kg qu’atteignent aujourd’hui, en moyenne, les packs lithium-ion, dont on sait déjà qu’ils culmineront à 300 Wh/kg au bout du bout des progrès attendus.

Cap psychologique

Concrètement, la batterie solide pourrait faire passer d’un coup d’un seul le rayon d’action d’une voiture de gamme moyenne de 400 km par recharge, avec la technologie actuelle, à 600. De quoi franchir un cap psychologique critique, sachant que 80 % des Français conditionnent l’achat d’une voiture électrique à une autonomie supérieure à 400 km, selon une étude publiée en février dernier par le cabinet Deloitte. Un exploit que cette batterie réalise grâce à une modification majeure de sa structure : le recours à un nouveau type d’électrolyte, ce matériau central qui permet aux ions de circuler d’une électrode à l’autre à l’intérieur de la batterie, et donc de convertir l’énergie chimique en énergie électrique. Plus précisément, il s’agit de remplacer l’électrolyte liquide des batteries lithium-ion par un électrolyte solide.

Il y a une course à qui sera le premier à mettre cette solution sur le marché

Alexandre Dominget, responsable de programme chez Saft

À vrai dire, l’idée n’est pas nouvelle : il y a une trentaine d’années, l’américain Eveready commercialisait déjà des batteries solides. “Mais leur capacité de stockage était très faible”, se souvient Jean-Marie Tarascon. De toute petite taille, à base de minces couches fabriquées avec des procédés proches de ceux utilisés dans la micro-électronique, elles ont longtemps été cantonnées à l’alimentation de circuits intégrés. “Toute la difficulté était de fabriquer des cellules plus grosses. Et de trouver des conducteurs ioniques suffisamment performants”, ajoute le chimiste. C’est-à-dire des matériaux permettant à l’électrolyte d’offrir le moins de résistance possible à la migration des ions d’une électrode à l’autre, pour booster leur capacité à faire circuler un courant électrique.

Du lithium pur

Tout a changé quand le chercheur japonais Ryoji Kanno et son équipe ont décrit, dans un papier paru dans Nature Materials en 2011, un électrolyte solide à base de lithium, de germanium, de sulfure et de phosphore, atteignant une conductivité de 12 millisiemens par centimètre à température ambiante. Soit autant que les électrolytes liquides. “Cela a relancé les recherches”, se souvient Jean-Marie Tarascon. “La levée de cet énorme verrou a ouvert le champ des possibles”, résume Patrick Bernard, directeur de la recherche chez Saft, une filiale de TotalEnergies spécialiste des batteries.

Après s’être ainsi rassurés sur la capacité des batteries solides à conduire le courant, les chimistes ont pu s’atteler au chantier principal : doper leur densité énergétique. Pour cela, ils ont sorti du placard une option inutilisable jusqu’ici, le lithium pur comme matériau constitutif de l’électrode négative. Un métal qui offre une bien meilleure densité énergétique que le graphite utilisé en lithium-ion avec, à la clé, une capacité de stockage plus élevée pour un poids moindre. Mais qu’il est impossible d’utiliser dans un électrolyte liquide, en raison du risque de formation d’excroissances – les dendrites – issues des dépôts d’ions lithium au niveau de l’électrode négative. “Elles se créent là où la densité de courant est plus importante”, précise Jean-Marie Tarascon. Si ces protubérances grossissent jusqu’à atteindre l’électrode positive, c’est le court-circuit… et l’incendie assuré. Le phénomène se produit aussi dans un électrolyte solide, mais il reste contraint – l’électrolyte joue le rôle d’une barrière physique.

Plus sûre ?

Côté sécurité, la batterie solide pourrait d’ailleurs réserver une autre bonne surprise, car en éliminant les solvants inflammables utilisés pour les électrolytes liquides, elle devrait minimiser le risque d’incendie et d’explosion qui touche régulièrement les batteries lithium-ion. “Mais cela reste à démontrer”, nuance Florence Rouillon. Enfin, elle pourrait aussi s’accompagner d’une charge plus rapide, autre point noir des batteries actuelles. Toyota promet que quinze minutes suffiront à emmagasiner 700 km d’autonomie. “Il est encore trop tôt pour pouvoir le certifier”, avertit-on toutefois chez BMW.

À vrai dire, peu importe : le gain en autonomie s’annonce tel que les constructeurs s’enthousiasment sans attendre cette martingale. Dans la lignée de Toyota, l’un des premiers à s’être lancés dans la course – le constructeur japonais revendique le dépôt de mille brevets sur le sujet –, chaque constructeur automobile dispose soit de développements en interne, soit de partenariats avec les quelques start-up qui se sont spécialisées.

Premiers prototypes

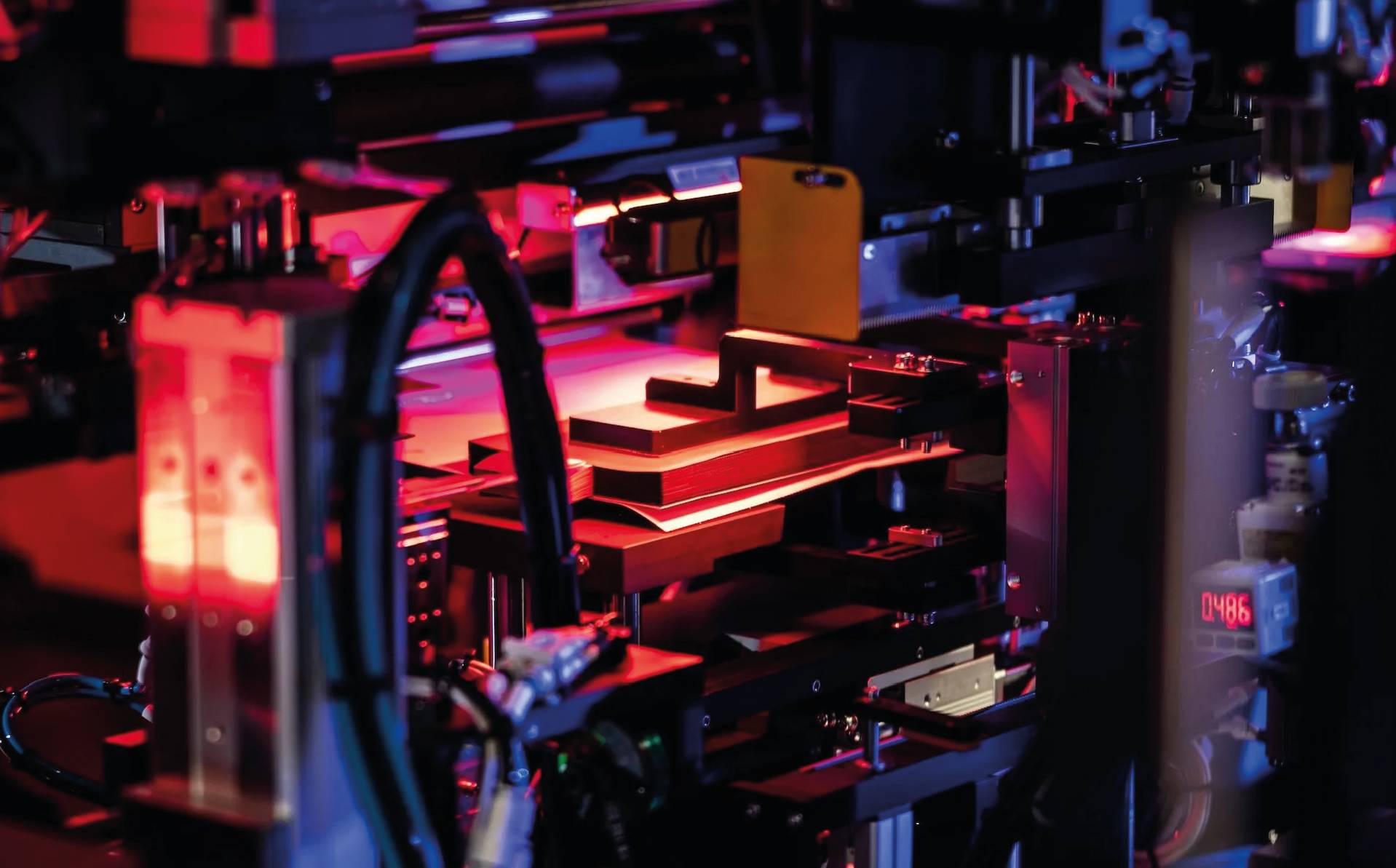

Depuis quelques mois, les annonces pleuvent : le 20 décembre 2022, l’une d’entre elles, l’américain QuantumScape, a annoncé avoir livré ses premiers prototypes, sans préciser à qui – peut-être Volkswagen, dont il est partenaire depuis 2012. Le lendemain, son concurrent Solid Power annonçait approfondir son partenariat avec BMW. Un peu plus tôt dans l’année, c’était la start-up américaine Factorial Energy qui concluait un accord avec Stellantis (Peugeot-Fiat), après s’être engagée avec Mercedes, qui lui-même s’était déjà associé au taïwanais Prologium. Lequel Prologium a annoncé mi-mai la production de batteries solides en France dès la fin 2026.

Une débauche d’accords tous azimuts, à grands coups de centaines de millions de dollars, qui trahit la fièvre qui monte chez les constructeurs, bien déterminés à ne pas rater le coche. “Il y a une course à qui sera le premier à mettre cette solution sur le marché”, analyse Alexandre Dominget, responsable de programme chez Saft. À moins qu’il ne s’agisse d’une bulle prête à exploser, comme ce fut le cas il y a quelques années pour la batterie lithium-air ? “La situation est différente, juge Patrick Bernard. Avec le lithium-air, la majorité des brevets étaient déposés par des chercheurs. Pour les batteries solides, ce sont des industriels. Ça veut dire qu’ils ont bien analysé les choses, et qu’ils y croient.” Certains n’hésitent d’ailleurs pas à annoncer les premières dates de commercialisation : 2025 pour Toyota, 2026 pour Stellantis, 2028 pour Nissan, après 2030 pour BMW…

Composition parfaite

En ce moment, chacun tente de déterminer la composition chimique de l’électrolyte la plus propice pour une application automobile, où la fiabilité est essentielle. “Une grosse difficulté est d’avoir de bons contacts au niveau des interfaces entre les différentes couches de la batterie”, relève Jean-Marie Tarascon, afin que les ions circulent entre les électrodes. Facile quand elles baignent dans un liquide qui pénètre tous les pores des matériaux. Mais dans le cas de deux matériaux solides collés, tout se corse : le moindre choc, la moindre déformation peut les décoller et freiner la migration des ions. “C’est le cauchemar de cette technologie, souffle le chercheur. Qui rend difficile le passage à l’industrialisation à grande échelle.”

Ce sont les industriels qui déposent les brevets, ils y croient

Patrick Bernard, directeur de la recherche chez Saft, filiale de TotalEnergies

La première piste a l’avantage d’avoir déjà été appliquée en petite série : l’électrolyte solide en polymère, une sorte de plastique. C’est la solution qu’avait retenue le français Blue Solutions, filiale du groupe Bolloré, pour ses voitures électriques en autopartage Autolib. “Le polymère le plus étudié est de l’oxyde de polyéthylène”, souligne Thomas Schmaltz, chercheur à l’institut Fraunhofer. Il offre de bonnes performances, mais doit être chauffé à plus de 60 °C pour atteindre une bonne conductivité.

“Cela ne pose pas de problème pour les véhicules en autopartage, utilisés très fréquemment, mais c’est un frein si on vise le marché de masse”, pointe Rory McNulty, en charge des technologies émergentes pour le cabinet d’analyse Benchmark Minerals Intelligence. Tout l’enjeu consiste à rendre ces polymères conducteurs à température ambiante. ”Quelques entreprises travaillent sur cette piste”, note Thomas Schmaltz.

La piste des oxydes

Autre option : les sulfures. “Ils ont une bonne conductivité, mais sont plus difficiles à manipuler lors du procédé d’intégration, pointe Caroline Celle, responsable du laboratoire matériaux dédié aux batteries au CEA. En présence d’humidité, ils ont tendance à produire du sulfure d’hydrogène, un gaz toxique et inflammable.” C’est pourtant la solution retenue par Solid Power : “Nous pensons que c’est la voie la plus prometteuse pour commencer”, juge Jürgen Hildinger, chez son partenaire BMW.

Dernière piste : les oxydes. Avec, là encore, certains inconvénients. “Leur mise en œuvre est consommatrice d’énergie à cause d’opérations de frittage à très haute température dont le but est de ‘souder’ les particules d’oxyde, afin de réduire la résistance à la conduction ionique aux interfaces”, oppose Alexandre Dominget. Celle-ci est la piste privilégiée par QuantumScape, qui n’a pas souhaité répondre à nos questions sur les pistes retenues pour contourner ces écueils.

Le défi de la production à la chaîne

Faute de choix définitif, toutes les cartes restent sur la table, y compris des solutions hybrides mixant ces différents types de matériaux, voire des gels. Le défi est le même : réussir à sortir la technologie du laboratoire, et voir si elle tient toujours ses promesses en conditions réelles. Ce moment critique où les chercheurs commencent à passer la main aux ingénieurs. “Le temps est venu de parler d’intégration des cellules et d’observer leur comportement, seules ou assemblées dans des packs”, résume Jürgen Hildinger, chez BMW. Le constructeur bavarois a annoncé au mois de janvier son intention de fabriquer sur sa propre ligne de production pilote des cellules à partir de la technologie de Solid Power. “L’idée sera d’analyser ce qui se passe lorsque nous produisons des cellules plus grandes”, précise l’ingénieur.

Ces batteries sont aussi une révolution du point de vue des procédés de fabrication

Caroline Celle, responsable du laboratoire matériaux dédié aux batteries au CEA

Car le dernier défi, et pas des moindres, sera de réussir à produire ces batteries à la chaîne, pour répondre à une demande que l’on sait déjà énorme : en Europe, tous les véhicules neufs devront carburer à l’électron à partir de 2035. Or, le passage au solide change la donne en profondeur.

“Ces batteries sont aussi une révolution du point de vue des procédés de fabrication”pointe Caroline Celle. Car la manière de les produire diffère de celle des batteries à électrolyte liquide. “Par exemple, il n’existe pas de procédé à l’échelle industrielle pour implémenter une électrode en lithium métal”, insiste Thomas Schmaltz. Une étape pas si anodine, dans la mesure où l’électrode doit être la plus fine possible pour limiter la quantité de lithium métal utilisée, un matériau rare, cher et polluant à extraire.

Vraiment écolo ?

“La fabrication de ces feuillets est complexe, car ils ont tendance à se coller à tout ce qu’ils touchent, poursuit le chercheur. De plus, le lithium est chimiquement très réactif et nécessite une atmosphère contrôlée.” Certes, Blue Solutions le fait, “mais pas vraiment à grande échelle, ni de manière optimisée”, ajoute l’expert.

Cette épreuve critique de l’industrialisation de masse de la batterie solide s’accompagne d’un ultime défi : ne pas dégrader à cette étape l’avantage qu’elle est susceptible d’offrir pour le climat. Un rapport commandé par l’ONG européenne Transport & Environnement, publié en 2022, indique que grâce à sa densité énergétique, une batterie solide présente un potentiel de réchauffement global réduit de 24 % par rapport à son équivalent lithium-ion. Pas mal… Mais c’est sans compter ses procédés de fabrication, potentiellement gourmands en énergie ou polluants.